1. Doğru Sistem Tasarımı ve Boyutlandırması

1.1 Toz Toplama Sistemi Boyutlandırmasının Doğru Seçilmesi

Toz toplama hava filtresi gerçek toz yüküne ve üretim ortamına göre boyutlandırılmalıdır. Büyük boyutlu bir sistem, gerekenden daha yüksek kapasitede çalıştığı için fan ve kanal enerjisini boşa harcar. Küçük boyutlu bir sistem tozu etkili bir şekilde toplayamayabilir, bu da çevre kirliliğinin artmasına neden olabilir ve performans eksikliğini telafi etmek için daha yüksek güç gerektirebilir. Doğru sistem boyutu genellikle hava akışı (CFM) ve toz konsantrasyonu hesaplanarak belirlenir. Bu genellikle üretim alanı içindeki toz türü, parçacık boyutu ve toz toplama yerleri gibi faktörlerin değerlendirilmesini içerir. Fabrikanın toplam hava akışına, ekipmanın egzoz hacmine ve hava hızı gereksinimlerine dayalı olanlar gibi standart tasarım hesaplamalarının kullanılması, en uygun sistem boyutunun seçilmesine yardımcı olabilir. Sistem tasarımı aynı zamanda aşırı veya yetersiz çekiş alanlarını önlemek için eşit hava akışı dağılımının dikkate alınmasını gerektirir. Toz toplama sistemi yalnızca üretim ihtiyaçlarını karşılamamalı, aynı zamanda gelecekteki üretim değişikliklerine uyum sağlayacak esneklik de sağlamalıdır.

1.2 Hava Akışı Verimliliğinin Optimize Edilmesi

Hava akışı verimliliği, toz toplama sisteminin genel enerji verimliliğini doğrudan etkiler. Uygun olmayan kanal tasarımı, özellikle aşırı uzunluk veya aşırı kıvrımlar, sistemin hava direncini artırarak fanın daha fazla zorlanmasına neden olur ve enerji tüketimini artırır. Kanal yerleşimini optimize etmek, yalnızca kanal uzunluğunu kısaltmayı ve keskin kıvrımlardan kaçınmayı değil, aynı zamanda aşırı direnç kayıplarını en aza indirmek için doğru kanal çapını seçmeyi de gerektirir. Kanal sistemi tasarımı aynı zamanda hava akış hızının ve aerodinamik özelliklerin de dikkate alınmasını gerektirir. Hava akışı değişimlerini en aza indirmek, ölü köşelerden kaçınmak ve uygun hava girişlerini eklemek gibi önlemler, eşit hava akışını sağlar. Kanal malzemesi, yüzey kalitesi ve iç sürtünme de hava akışı verimliliğini etkiler. Daha pürüzsüz iç duvar malzemelerinin kullanılması sürtünmeyi azaltarak enerji tüketimini daha da azaltabilir. Doğru kanal tasarımı ve düzeni, yalnızca toz toplama sisteminin verimliliğini artırmakla kalmaz, aynı zamanda işletme maliyetlerini de önemli ölçüde azaltır.

2. Düzenli Bakım

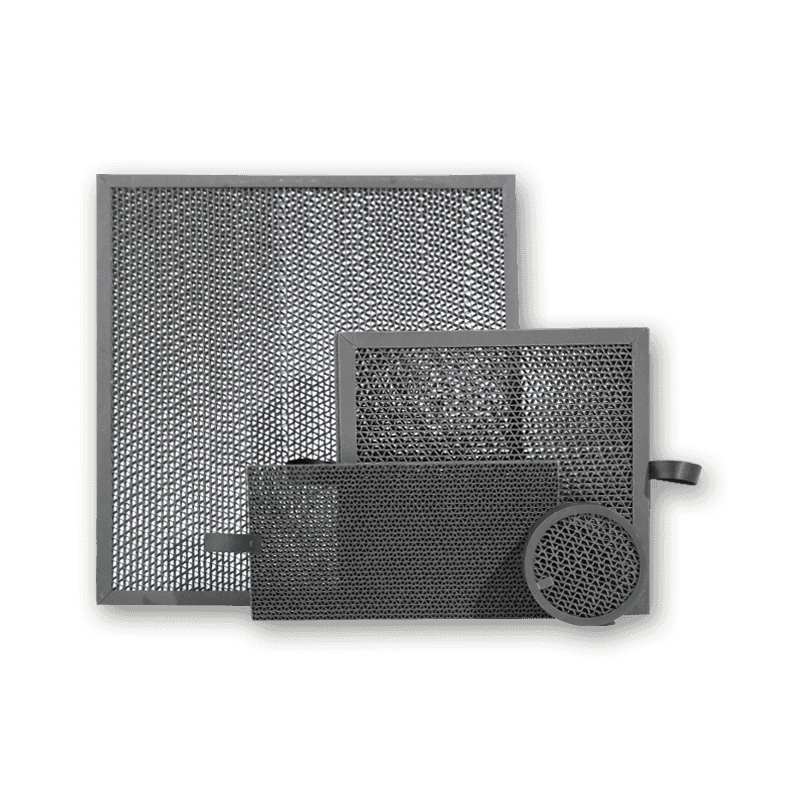

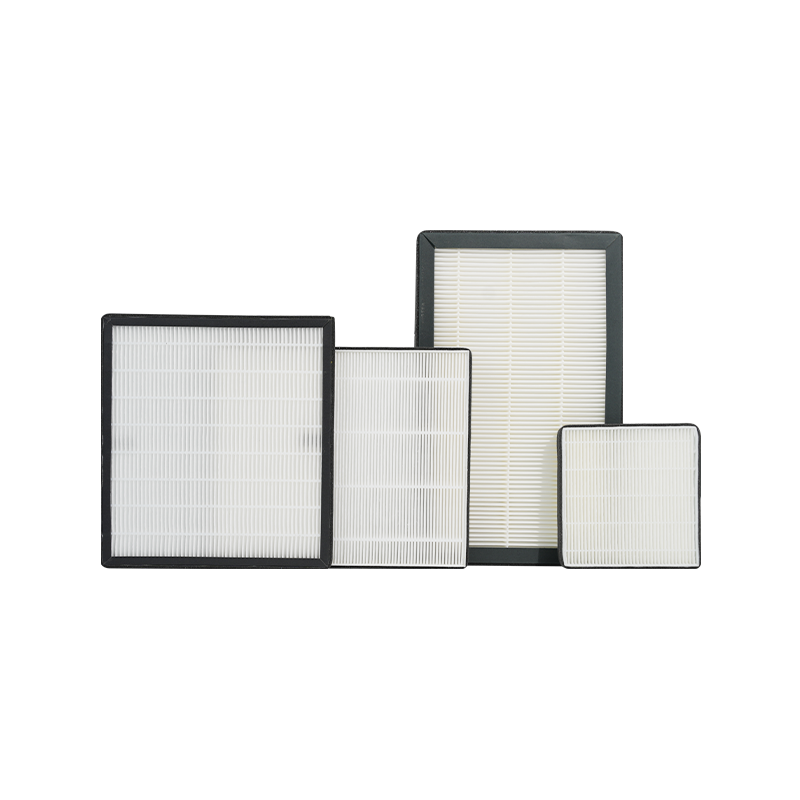

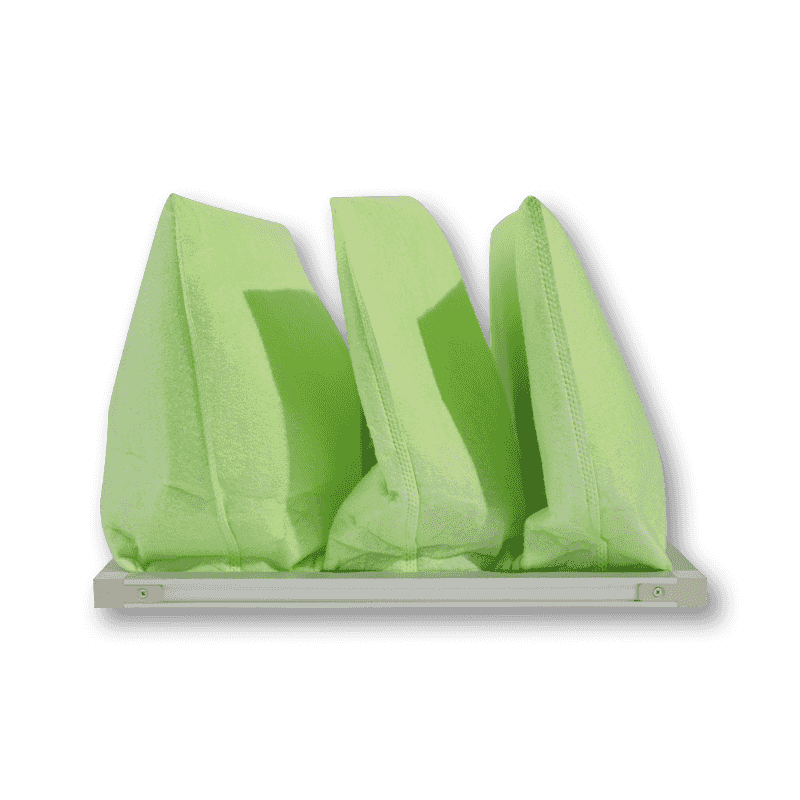

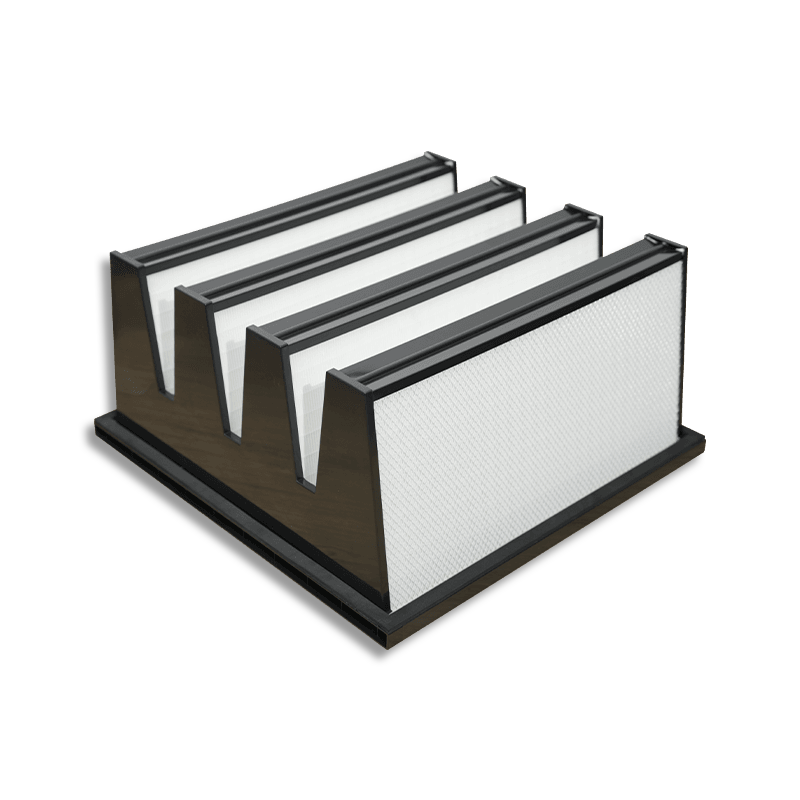

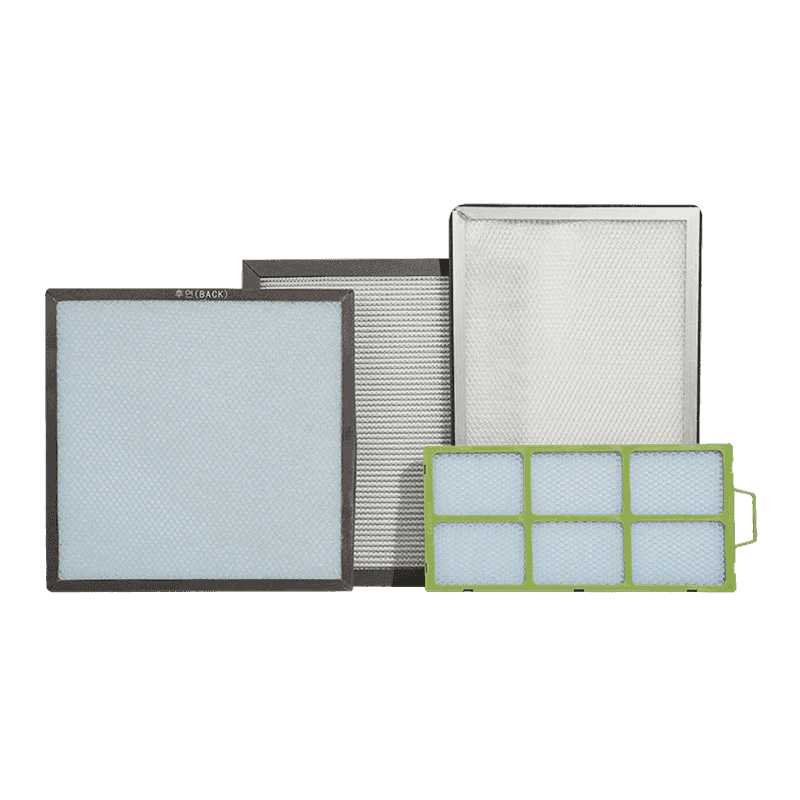

2.1 Filtrelerin Temizlenmesi ve Değiştirilmesi

Toz toplama sistemlerinde filtreler tozu yakalar ve kirletici maddelerin havaya girmesini engeller. Zamanla filtreler tozla tıkanır, hava akışını kısıtlar, basınç düşüşlerine neden olur ve sistem yükünü artırır. Bu nedenle, filtrelerin düzenli olarak temizlenmesi ve değiştirilmesi, sistemin verimli çalışmasını sağlamak için çok önemlidir. Filtre tıkanırsa, fan havayı içinden geçirmek için daha fazla enerji harcayacak ve sistemin enerji tüketimini artıracaktır. Her toz toplama sistemi farklı filtre türlerini kullansa da, tüm sistemler filtre sağlığını gerçek zamanlı olarak izlemek için bir basınç farkı izleme cihazı ile donatılmalıdır. Verimli toz toplama sistemleri için darbeli jet veya ters yıkama temizleme yöntemleri, filtre temizliğinin korunmasına yardımcı olabilir. Düzenli bakımı kolaylaştırmak için tasarımlarda kolayca değiştirilebilen filtreler bulunmalıdır. Etkili toz toplama ve enerji verimliliği sağlamak amacıyla eskimiş veya hasarlı filtrelerin derhal değiştirilmesi için üretici tavsiyelerine uyulmalıdır.

2.2 Sistem Sızıntısının Kontrolü

Toz toplama sistemlerinin verimli çalışması için kilitler çok önemlidir. Boru bağlantılarındaki, vanalardaki veya filtre torbalarındaki sızıntılar gibi sistemdeki herhangi bir hava sızdırmazlık kusuru hava kaybına neden olabilir, toz toplama verimliliğinden ödün verebilir ve fanın kayıp havayı telafi etmek için daha fazla enerji tüketmesini gerektirebilir. Bu sadece işletme maliyetlerini arttırmakla kalmaz, aynı zamanda çalışma ortamını da kirletebilir. Toz toplama sisteminin sızıntılarını sağlamak için bağlantı noktalarının, contaların, boru bağlantılarının ve filtrelerin düzenli olarak kontrol edilmesi önemlidir. Yaygın sızıntı noktaları arasında kanal dirsekleri, filtre torbası kenarları ve toz toplama ekipmanının hava girişi bulunur. Muayene sırasında hava debimetreleri veya duman testleri gibi yöntemlerin kullanılması sızıntıları görsel olarak tespit edebilir. Hava kaybını ve enerji israfını azaltmak için tespit edilen sızıntılar derhal onarılmalı veya değiştirilmelidir. Sızıntı denetimleri yalnızca sistem verimliliğini artırmakla kalmaz, aynı zamanda ekipman ömrünü de uzatır.

2.3 Filtre Basınç Düşüşünün İzlenmesi

Filtre basıncı düşüşü, toz toplama sistemi performansının önemli bir göstergesidir. Filtrede toz birikmesi arttıkça hava akışı direnci artar ve bu da basınç düşüşünün artmasına neden olur. Bu, aynı hava hacmini korumak için sistemin enerji tüketimini artırır. Bir basınç farkı monitörünün kurulması, filtre durumunun gerçek zamanlı izlenmesine olanak tanır. Basınç düşüşü belirlenen eşiği aşarsa, enerji verimliliğinin azalması ve ek enerji israfının önlenmesi için derhal temizleme veya değiştirme uygulanabilir. Ayrıca, filtre basınç düşüşündeki değişikliklerin düzenli olarak kaydedilmesi ve analiz edilmesi, makul bir bakım planının geliştirilmesine ve basınç değişikliklerinin gözden kaçırılmasından kaynaklanan sistem performansı bozulmalarının önlenmesine yardımcı olabilir. Gelişmiş toz toplama sistemleri, filtre durumunu belirtmek için verileri otomatik olarak analiz eden ve gerektiğinde proaktif bakım sağlayan akıllı izleme sistemleriyle de donatılabilir.

3. Değişken Frekanslı Sürücülerin (VFD'ler) Tanıtımı

3.1 Değişken Frekanslı Sürücülerin (VFD'ler) Kurulumu

Değişken frekanslı sürücüler (VFD'ler), yük talebine göre motor hızını ayarlayan bir teknolojidir. VFD'ler, fan hızını düzenleyerek, toz yükleri düşük olduğunda fan hızını düşürebilir ve böylece güç tüketimini azaltabilir. Toz toplama sistemlerinde toz oluşumu genellikle periyodiktir ve sürekli yüksek değildir. Geleneksel toz toplama sistemi fanları genellikle tam yükte çalışır ve gerçek talebi karşılayacak şekilde ayarlanamaz. Sistem, bir VFD takıldığında üretim koşullarına göre fan hızını otomatik olarak ayarlayarak, gereksiz enerji israfını önlerken yüksek yükler sırasında verimli toz toplama sağlar. Örneğin üretim hattı boştayken veya toz seviyeleri düşük olduğunda sistem, güç tüketimini azaltmak için fan hızını düşürebilir. Üretim talebi arttığında veya toz konsantrasyonları arttığında fan otomatik olarak uygun hıza döner. Toz toplama sistemlerinde VFD teknolojisinin kullanılması yalnızca enerji tasarrufu sağlamakla kalmaz, aynı zamanda ekipmanın ömrünü uzatır ve çevresel etkiyi azaltır.

3.2 Fan Hızı Optimizasyonu

Fanlar, toz toplama sistemlerindeki en büyük enerji tüketicilerinden biridir, özellikle de genellikle tam hızda çalıştıkları oldukça değişken yük koşullarında. Değişken frekanslı sürücüler (VFD'ler) kullanılarak fan hızı, gerçek toz oluşumuna göre ayarlanabilir. Örneğin, toz oluşumunun düşük olduğu dönemlerde sistem, güç gereksinimlerini azaltmak için fan hızını azaltabilir. Bu esnek ayar, yalnızca toz toplamayı sürdürmek için yeterli hava akışını sağlamakla kalmaz, aynı zamanda aşırı enerji tüketimini de önler. Toz yükleri arttıkça, toz toplama verimliliğini korumak için fan hızı otomatik olarak artar. Fan tasarımı ve optimizasyonu sırasında, hava akışı talebindeki dalgalanmaları hesaba katmak ve enerji tüketimi ile performans gereksinimlerini dengelemek için uygun bir VFD kontrol stratejisi seçmek önemlidir. Ayrıca, VFD'nin uygun şekilde çalışmasını sağlamak için sistemin çalışma durumunun düzenli olarak izlenmesi, sistemin enerji verimliliğini ve güvenilirliğini daha da artırabilir.

4. Otomatik Kontrol ve Sensörler

4.1 Talep Yanıt Kontrolü

Talep yanıt kontrol sistemleri, toz toplama sistemleri için önemli bir optimizasyon önlemidir. Anahtar konumlara sensörler monte edilerek toz konsantrasyonu, hava hızı ve basınç farkı gibi parametreler gerçek zamanlı olarak izlenebiliyor ve sistem çalışmasının bu gerçek zamanlı verilere göre otomatik olarak ayarlanmasına olanak sağlanıyor. Örneğin bir toz toplama sistemi, üretim hattının başlangıç ve bitişine göre fanları ve filtreleri otomatik olarak açıp kapatabilir ve sistem çalışmadığı zamanlarda enerji tüketimini önleyebilir. Üretim sırasında toz konsantrasyonları düşükse sistem, gereksiz enerji tüketimini azaltmak için fan hızını azaltabilir veya bazı ekipmanları kapatabilir. Akıllı sistem ayarlamalarına olanak sağlamak için sensör verileri otomatik kontrol sistemiyle entegre edilebilir. Bu talebe dayalı kontrol yaklaşımı yalnızca enerji kullanımını optimize etmekle kalmaz, aynı zamanda sistemin yanıt verebilirliğini ve verimliliğini de geliştirerek ekipmanın aşınmasını ve yıpranmasını azaltır.

4.2 Gerçek Zamanlı Veri İzleme

Gerçek zamanlı veri izleme, toz toplama sisteminin çalışma durumuna ilişkin sürekli görünürlük sağlayarak potansiyel sorunların derhal tespit edilmesine ve uygun optimizasyon önlemlerinin uygulanmasına yardımcı olur. Toz toplama sisteminin fanlar, filtreler ve kanallar gibi çeşitli bileşenleri, gerçek zamanlı veri geri bildirimi sağlayan izleme sensörleriyle donatılabilir. Basınç farkı, hava akışı, enerji tüketimi, sıcaklık ve nem gibi veriler, operatörlerin sistem performansını analiz etmesine ve optimize etmesine yardımcı olabilir. Örneğin, basınç farkı izleme, filtre tıkanıklıklarını veya kanal sızıntılarını anında tespit ederek uygun temizlik veya onarım önlemlerinin alınmasını sağlayabilir. Gerçek zamanlı veriler ayrıca bir bulut platformu veya yerel kontrol merkezi aracılığıyla merkezi olarak analiz edilebilir ve bu da yönetimin zamanında karar almasını kolaylaştırır. Veriye dayalı karar verme süreçleri sayesinde yalnızca enerji israfı azaltılamaz, aynı zamanda ekipmanın ömrü de uzatılarak sistemin genel verimliliği artırılabilir.

5. Toz Başlığı ve Kanal Tasarımını Optimize Edin

5.1 Uygun Toz Başlığı Tasarımı

Toz başlığı tasarımı, toz toplama verimliliği açısından çok önemlidir. Davlumbaz tasarımı proses gereksinimlerini karşılamıyorsa veya tozu etkili bir şekilde yakalayamazsa sistem etkili bir şekilde çalışmaz ve toz toplama verimliliği düşük olur. Davlumbaz tasarlanırken toz kaynağına olan mesafe, tozun türü, hava akış hızı gibi faktörler dikkate alınmalıdır. Aşırı hava akışı ölü bölgeleri ve kör noktaları önlemek için davlumbazın şekli ve boyutu, üretim ekipmanının çalışma özelliklerine göre özelleştirilmelidir. Bazı yüksek yoğunluklu toz kaynakları için davlumbaz, toz yakalama verimliliğini artırmak amacıyla birden fazla giriş portuna veya katmanlı bir yapıya ihtiyaç duyabilir. Doğru davlumbaz tasarımı, fan ve diğer sistem bileşenleri üzerindeki yükün azaltılmasına, eşit hava akışı dağıtımının sağlanmasına ve bölgesel aşırı veya yetersiz emmenin önlenmesine yardımcı olabilir. Ayrıca, davlumbazın çalışma sırasında çalışanları etkilemesini önlemek için tasarım sırasında çalışma güvenliği dikkate alınmalıdır.

5.2 Kanal Düzenini Optimize Edin

duct is a critical component in the dust collection system, carrying air flow. Its layout directly affects airflow efficiency and energy consumption. The goal of optimizing duct layout is to reduce resistance to air flow and improve system efficiency. The total length of ducts should be minimized, avoiding unnecessary bends and long transmission distances. Each bend and joint increases airflow resistance, requiring the fan to consume more energy to overcome this resistance. The duct diameter should be sized appropriately for the airflow volume. Avoid oversized ducts that result in low airflow velocity, or undersized ducts that result in excessive airflow, which increases resistance. Choosing the right duct material is also crucial. For example, smooth metal ducting, rather than rough PVC, effectively reduces friction and further improves airflow efficiency. Regularly inspecting duct cleanliness to prevent additional resistance caused by dust accumulation is also key to optimizing the duct system.

6. Tozun Yeniden Giriş Oranının Azaltılması

6.1 Siklon Ayırıcının Kurulumu

Siklon ayırıcı, büyük toz parçacıklarını ayırmak için kullanılan bir cihazdır. Daha büyük toz parçacıklarını hava akışından ayırmak için merkezkaç kuvveti kullanarak çalışır ve sonraki filtrelere giren toz miktarını azaltır. Siklon ayırıcının takılması, filtrelerin üzerindeki yükü etkili bir şekilde azaltabilir, ömrünü uzatabilir ve temizleme ve değiştirme sıklığını azaltabilir. Siklon ayırıcılar özellikle büyük parçacıklar ve kaba tozlar gibi ağır toz yüklerinin taşınması için uygundur. Çoğu siklon harici güce ihtiyaç duymaz; Tozu ayırmak için hava akışının doğal hareketinden yararlanarak sistemin enerji verimliliğini önemli ölçüde artırırlar. Siklonlar ayrıca genel sistemin işleme kapasitesini artırarak toz toplama sisteminin daha yüksek düzeyde toz oluşumunu karşılamasını sağlar. Siklon ayırıcının boyutunun ve tipinin doğru seçilmesiyle kaba tozun büyük bir kısmı, birincil filtreleme sistemine girmeden önce etkili bir şekilde giderilebilir ve sonraki arıtma için enerji tüketimi azaltılabilir.

6.2 Hava Akışı Simülasyonunu Kullanma

Hava akışı yollarını simüle etmek için hesaplamalı akışkan dinamiği kullanan bir teknik olan Hesaplamalı Akışkanlar Dinamiği (CFD), toz toplama sistemi tasarımının optimize edilmesine yardımcı olabilir. CFD simülasyonları, tasarım aşamasında hava akışı davranışını tahmin edebilir ve analiz edebilir, potansiyel ölü bölgeleri, türbülanslı alanları ve hava akışı verimsizliği alanlarını belirleyebilir. Bu verileri kullanarak tasarımcılar, genel toz toplama verimliliğini artırmak için kanal, davlumbaz ve diğer bileşenlerin tasarımını optimize edebilir. CFD simülasyonları, kanal yerleşimlerindeki değişken geçişler ve uygunsuz toz kapağı tasarımı gibi geleneksel tasarım yöntemleri kullanılarak tespit edilmesi zor olan sorunları tespit edebilir ve böylece daha hedefe yönelik optimizasyon çözümleri sağlayabilir. CFD teknolojisi aynı zamanda farklı tasarım seçeneklerini karşılaştırmak, en uygun yolu seçmek ve gereksiz enerji israfını önlemek için de kullanılabilir. Bilimsel modelleme ve simülasyon yoluyla, sistem çalışmaya başlamadan önce ayrıntılı optimizasyon ve ayarlamalar yapılabilir, böylece toz toplama sisteminin verimliliği artırılabilir.

7. Yüksek Verimli Filtre Malzemeleri Kullanın

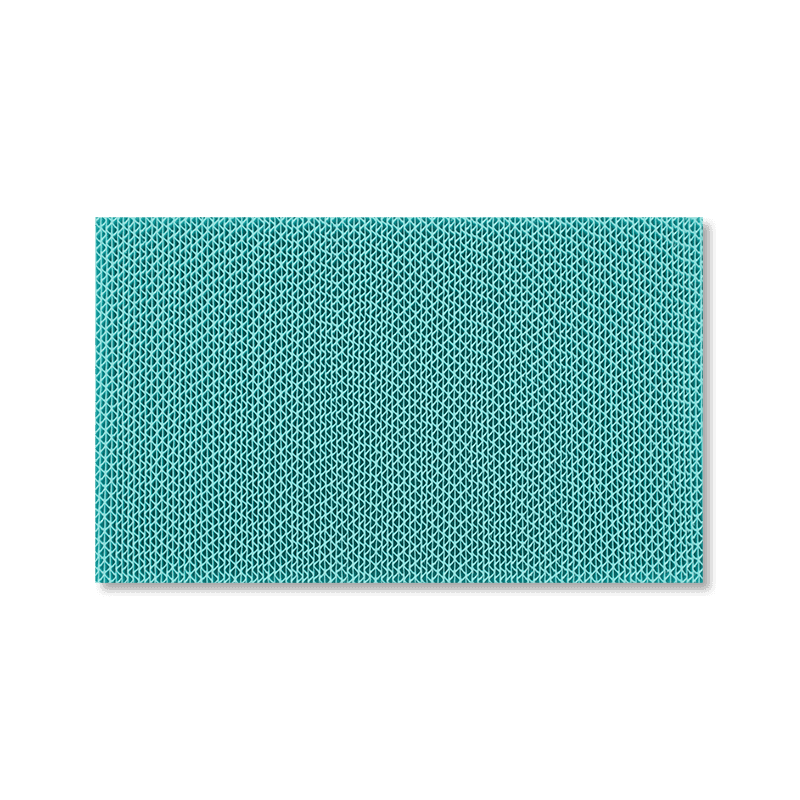

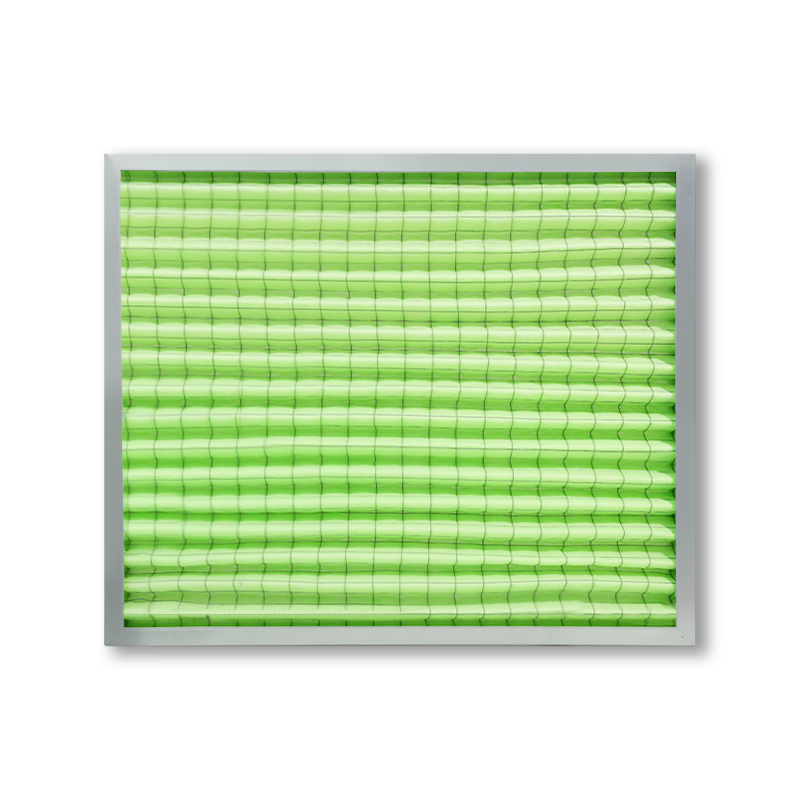

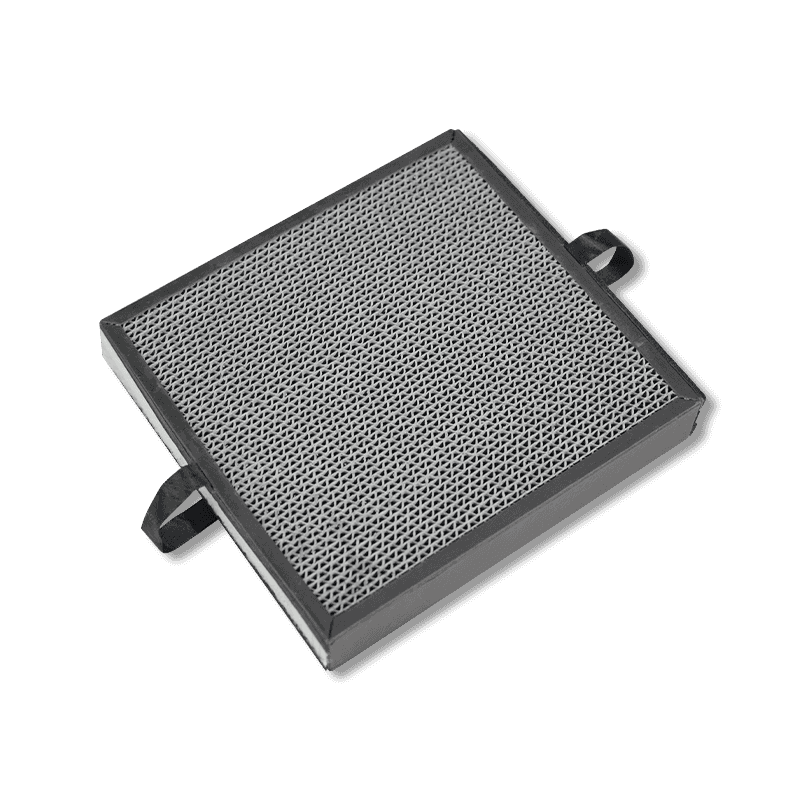

7.1 Yüksek Verimli Filtre Malzemelerinin Seçilmesi

choice of filter material directly impacts the efficiency of the dust collection system. Modern dust collection systems are no longer limited to traditional fiber filter materials. Many new high-efficiency filter materials, such as nanofiber filter cloth and polyester composite materials, offer lower airflow resistance and higher dust collection efficiency. These high-efficiency filter materials can capture even finer dust particles, especially those that are more effective in capturing fine dust such as PM2.5. These materials also offer improved air permeability, enabling efficient filtration without significantly increasing energy consumption. Selecting high-efficiency filter materials not only improves dust collection efficiency but also reduces filter pressure drop, thereby reducing system energy consumption. In actual applications, the most appropriate filter material should be selected based on the dust properties (such as particle size and humidity) and the requirements of the operating environment. For example, environments with high humidity or high levels of oily dust require special oil- and water-resistant materials.

7.2 Jet Temizleme Teknolojisi

Darbeli jet temizleme, toz toplama sistemlerindeki filtrelerin temizlenmesi için yaygın bir yöntemdir. Filtre yüzeyine yapışan tozu temizlemek için hızlı basınçlı hava patlamaları kullanır. Bu temizleme yöntemi yalnızca filtrenin hava geçirgenliğini etkili bir şekilde geri kazandırmakla kalmaz, aynı zamanda bakım maliyetlerini de azaltır. Bir toz toplama sistemi tasarlanırken, darbeli jet sisteminin düzeni, filtrenin çalışma koşullarına uyacak şekilde optimize edilmelidir. Enerji israfına veya filtreye zarar veren aşırı püskürtmeyi önlemek için püskürtme aralığı ve yoğunluğu, toz konsantrasyonuna ve filtre tıkanmasına göre ayarlanmalıdır. Düzenli darbe jeti temizliği, filtre basıncı düşüşünü etkili bir şekilde azaltabilir, sabit bir hava akışını koruyabilir ve fan üzerindeki yükü azaltabilir. Otomatik bir kontrol sistemi ile birlikte, darbe jeti temizleme işlemi, gerçek zamanlı izleme verilerine dayalı olarak temizleme sıklığını ve yoğunluğunu otomatik olarak ayarlayarak verimli ve enerji tasarrufu sağlayan bir temizlik elde edebilir.

8. Enerji Verimliliğini Artırmak İçin Ekipmanı Yükseltin

8.1 Yüksek Verimli Motorlar Kullanın

Toz toplama sistemlerinde elektrik motorları enerji tüketiminin önemli kaynaklarından biridir. Teknolojinin sürekli gelişmesiyle birlikte birçok modern motor daha yüksek enerji verimliliği oranlarına ulaşmıştır. Bu yüksek verimli motorların kullanılmasıyla toz toplama sistemlerinin enerji tüketimi önemli ölçüde azaltılabilir. Geleneksel motorlarla karşılaştırıldığında, yüksek verimli motorlar aynı yük koşullarında daha az elektrik tüketerek gereksiz enerji israfını azaltır. Yüksek verimli motorlar genellikle daha düşük çalışma sıcaklıklarını korumalarına ve uzun süreli çalışma sırasında bile enerji kayıplarını en aza indirmelerine olanak tanıyan gelişmiş malzemeler ve daha karmaşık üretim süreçleriyle tasarlanır. Yüksek verimli motorlar genellikle daha uzun servis ömrüne sahiptir, bakım sıklığını ve onarım maliyetlerini azaltır. Eski toz toplama sistemlerini yüksek verimli motorlarla değiştirmek, özellikle uzun süreli çalışma gerektiren veya ağır yükler altında çalışan sistemler için etkili bir enerji tasarrufu stratejisidir.

8.2 Enerji Verimli Fanların Seçimi

Fanlar, toz toplama sistemlerindeki en büyük enerji tüketicilerinden biridir ve enerji tasarrufu açısından fanların seçimi çok önemlidir. Enerji tasarruflu fanlar daha verimli bir tasarım kullanarak aynı hava akışını daha az enerji tüketimiyle sağlar. Geleneksel fanlarla karşılaştırıldığında, enerji tasarruflu fanlar genellikle hava akışı yollarını optimize etmeye ve hava akışı direncini azaltmaya daha fazla önem verilerek tasarlanmıştır. Verimli pervane ve fan muhafazası tasarımları kullanırlar, böylece hava akışı sırasında enerji kayıplarını en aza indirirler. Yüksek verimli fanların kullanılması yalnızca güç tüketimini azaltmakla kalmaz, aynı zamanda fan arızalarını da azaltarak sistem güvenilirliğini artırır. Enerji tasarruflu fanların avantajları özellikle uzun süre çalışan sistemlerde belirgindir. Uygun fan özelliklerini ve modellerini seçmek ve fan hızını gerçek çalışma koşullarına göre düzenli olarak ayarlamak, enerji tasarrufu sağlamanın temel önlemleridir.

9. Operasyon Programlarının Optimize Edilmesi

9.1 Yoğun Saatlerden Faydalanmak

workload of dust collection systems often fluctuates with production process fluctuations. Therefore, rationally scheduling the dust collection system's operating hours can avoid unnecessary energy consumption. For example, high-load periods on a production line typically require higher dust collection capacity, while low-load periods can reduce fan operating power or even shut down certain equipment. By optimizing the production cycle, the dust collection system's high-energy consumption can be concentrated during times when efficient dust collection is required, while system operation can be reduced during periods of lower demand, avoiding resource waste.

9.2 Otomatik Kontrolün Uygulanması

Otomatik kontrol, toz toplama sisteminin çalışma durumunu gerçek ihtiyaçlara göre ayarlamasına olanak tanır ve böylece enerji kullanımını optimize eder. Örneğin, sensörler hava kalitesini, toz konsantrasyonunu ve üretim hattının çalışma koşullarını gerçek zamanlı olarak izleyebilir ve bir PLC kontrol sistemi, fan hızını akıllı bir şekilde ayarlayabilir veya başlatıp durdurabilir. Otomatik kontrol sistemleri, manuel ayarlamalardan kaynaklanan hataları ortadan kaldırarak toz toplama sisteminin her zaman en uygun koşullarda çalışmasını sağlar. Otomatik kontrol ayrıca sistem işletim verilerini etkili bir şekilde kaydederek operatörlerin enerji tüketimi eğilimlerini analiz etmesine ve ayarlamalar yapmasına yardımcı olur.